Wie individuell, flexibel und gleichzeitig wirtschaftlich Automatisierungsanlagen ausgelegt sind, wird im Wesentlichen von den Spannmitteln beeinflusst. Das Familienunternehmen lLLIG Maschinenbau, Hersteller von Thermoform- und Werkzeugsystemen zur Verarbeitung von thermoplastischen Kunststoffen, setzt im Bereich der flexiblen Automatisierungssysteme seit Jahren auf die Gesamtlösung von Vischer & Bolli Automation. Die Rüstzeiten in der Fertigung haben sich seither reduziert, und die Flexibilität konnte gesteigert werden.

Meist wird in der automatisierten Bearbeitung von großen Werkstücken die Spanntechnik separat betrachtet. Das liegt einerseits daran, dass bei der Auslegung flexibler Automatisierungssysteme häufig der Maschinenhersteller als Generalunternehmen verantwortlich ist. Andererseits scheint zahlreichen Anwendern nicht bewusst zu sein, welche Einsparpotenziale mit intelligenten Gesamtlösungen in der Spanntechnik möglich sind. Das Unternehmen lLLIG Maschinenbau in Heilbronn beschäftigt sich seit Jahren intensiv damit und gilt deshalb als „Vorzeige-Betrieb“, wenn es um optimales Werkstückhandling in der Großteilebearbeitung geht. Begonnen hat alles bereits 2006. ILLIG hatte als klassischer Großteilebearbeiter in ein neues 5-Achs-Bearbeitungszentrum mit Horizontal- und Vertikalkopf investiert und stand vor der Frage, wie sich das Potenzial mit schnellem Palettenwechsel optimal ausschöpfen lässt.

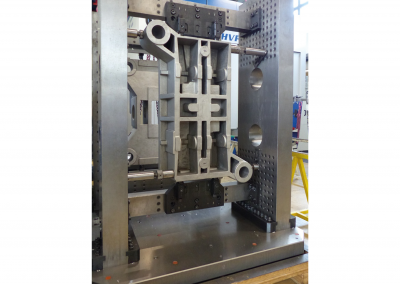

Die Herausforderung in Heilbronn ist die Vielfalt der Bauteile. Werkzeuge bis 60 kg Gewicht und 1,0 m Länge sowie Verfahrwege bei den Werkstücken bis zu 2,0 m sind zu bewältigen. Nach einem intensiven Benchmark kam der Kontakt zu dem Unternehmen Vischer & Bolli Automation zustande. Besonders interessant für die Verantwortlichen, allen voran Markus Ott, Meister Fertigungstechnik, war die Tatsache, dass von Vischer & Bolli Automation die Haltekräfte berechnet und die Systeme entsprechend ausgelegt wurden. Außerdem konnte das Schrägzughandling überzeugen und es ist möglich mit Formschluss (Spannzangen) und nicht mit Kugelauflagen zu spannen. 2016 investierte ILLIG in weitere Maschinen und das flexible Fertigungssystem LoadMaster mit zwölf Plätzen für die Großteilebearbeitung. Hinsichtlich der Spannsysteme verglich ILLIG die am Markt angebotenen Lösungen. Dazu Markus Ott: „Die limitierende Anforderung der Systeme war vor allem die zu überbrückende Höhe. Die Regalsysteme sind bis zu zwei Meter hoch, die Spannvorrichtungen bis zu fünf Tonnen schwer. Wir fräsen unter anderem die Maschinen-Werkzeugtische mit einem Quadratmeter Fläche mit Toleranzen von zwei Hundertstel Millimetern. Hierzu kommen auch extrem harte PKD-Werkzeuge zum Einsatz. Wenn wir auf einer Maschine „Hochzeit“ haben, also Werkzeugtisch unten, Werkzeugtisch oben, geht es um zwei Quadratmeter die gegeneinander laufen, mit einem Spaltmaß von vier Hundertstel Millimeter. Um bei diesem Vorgang Vibrationen zu minimieren, benötigen wir ein Spannsystem, das den Bearbeitungskräften standhält. Nach unseren Tests haben wir uns deshalb klar für die hydraulische Version vb Dock Lock entschieden. Diese Ausführung verfügt über starke vibrationsdämpfende Verriegelungskräfte. Das ist ein wesentlicher Vorteil gegenüber pneumatischen Systemen. Wir arbeiten mit 65 bar Löse-Druck. Das System ist solide und wenig störanfällig, da spannt jeder Spannzangen-Zylinder zwei Tonnen“.

Bei ILLIG wurden in einem solchen Regalsystem schon in einer Höhe von 1.800 mm Löcher mit einem Durchmesser von 110 mm in Vollmaterial gebohrt. Die bei diesem Vorgang entstehenden Vibrationen wirken sich auch auf Werkzeugstandzeiten, Oberflächengüten und Genauigkeit aus. Bei den großen Rasterspannplatten arbeitet ILLIG deshalb mit bis zu 10 Nullpunktspannsystemen Autosafe 30. ILLIG setzt Nullpunktspannsysteme mittlerweile als Safe und Autosafe in den Größen 20 und 30 in der manuellen und in der automatisierten Fertigung durchgängig ein.

Flexibel, unabhängig und äußerst effizient

Das gilt auch für die bereits erwähnten Rasterspannplatten, denn bislang werden Vorrichtungen überwiegend auf Maschinenpaletten fixiert. Für die Fertigung bei ILLIG mit zwölf Bearbeitungsplätzen für Großteile wären das zwölf Maschinentische gewesen. Eine größere Investition, so Marcel Haltiner, Leiter Automation bei Vischer & Bolli Automation: „Zunächst ist es ein Irrglaube, dass man durch unsere Rasterspannplatten an Genauigkeit oder Stabilität verliert. Tatsache dagegen ist, dass man die Rasterspannplatten direkt in die Maschine einwechseln kann und damit gegenüber den Maschinenpaletten die Rüstzeit minimiert. Andere Kunden von uns verfügen über 400 Plätze in der Automatisierung, da ist der wirtschaftliche Vorteil groß. Außerdem ist man damit von den Maschinen unabhängig und flexibel, denn der Kunde könnte die Platten sogar selbst anfertigen. Einzig was er dann noch braucht, sind unsere Spann-Bolzen.“

Vorteile, die auch für das Unternehmen lLLIG von Bedeutung sind, denn investiert man in einen neue Maschine, generiert sich daraus inklusive Automation, Spannmittel und Werkzeuge eine Gesamtkalkulation plus prognostizierter Maschinenlaufzeit, ein Stundensatz pro Bauteil. In der Summe ist es so tatsächlich die intelligente Spanntechnik, die für optimierte Rüstzeiten, eine flexible Fertigung und einen schnelleren Durchlauf sorgt. So zumindest sieht es auch Markus Ott, denn Automation heißt demnach mannlos ein- und auswechseln. So fertigen die Mitarbeiter in Heilbronn in einer Schicht vier verschiedene Werkstücke. Mit den zwei Palettenbahnhöfen, die vorher im Einsatz waren, wäre das so nicht möglich gewesen. In der Summe heißt das, selbst wenn man kontinuierlich von der Reduzierung der Rüstzeiten spricht, sehen dabei nur wenige die notwendigen Details. Diese Erfahrungen machten bislang unter anderem auch namhafte Maschinenbauunternehmen, Automobil- und Normalienhersteller, die vor Ort von Funktionsweise und Effizienz des „ILLIG-Konzepts“ überrascht und beeindruckt waren.

Das Unternehmen ILLIG Maschinenbau im Blickpunkt

ILLIG ist ein weltweit führender Anbieter von Thermoformsystemen und Werkzeugsystemen für Kunststoffe. Das Leistungsspektrum umfasst Entwicklung, Konstruktion, Fertigung, Montage und Inbetriebnahme komplexer Fertigungslinien und Einzelkomponenten. ILLIG bietet seinen Kunden mit der 360° Verpackungsentwicklung Pactivity® und leistungsstarken Verpackungssystemen ressourceneffiziente und nachhaltige Lösungen, „Designed for Recycling“. Mit eigenen Niederlassungen und Vertretungen in über 80 Ländern ist ILLIG auf allen Märkten rund um den Erdball vor Ort präsent. Seit über 70 Jahren unterstützt das Familienunternehmen seine Kunden weltweit als verlässlicher Partner, anspruchsvolle und hochpräzise Formteile aus thermoplastischen Kunststoffen wirtschaftlich herzustellen – mit innovativer Technologie höchster Qualität und umfassendem globalen Service.

Interessantes am Rande

Die Dock Lock Autosafe 30 Spannzangen-Zylinder sind bis 15 to. Gewicht, für Einzugskräfte bis 20 KN und Haltekräfte bis 60 KN ausgelegt. Die Wiederholgenauigkeit gibt Vischer & Bolli Automation mit kleiner 5 µm bei 2 Mio. Spannzyklen an.

Nebenbei bemerkt

Bei ILLIG waren an der Auslegung der Anlagen die Maschinenhersteller, Schuler für die Automation und Vischer & Bolli Automation für die Spanntechnik beteiligt. Heute setzt man auf allen Bearbeitungszentren, selbst auf der großen Portal-Fräsmaschine, die gleichen Spannmittel ein. Durch die intelligente Spanntechnik konnte so auch ein aufwändiger Sondervorrichtungsbau vermieden werden.

Mit ® gekennzeichnete Begriffe sind eingetragene und geschützte Marken der ILLIG Maschinenbau GmbH & Co. KG.

Kontakt

ILLIG Maschinenbau GmbH & Co. KG

Georg Sposny

Unternehmenskommunikation, Presse- und Öffentlichkeitsarbeit

74081 Heilbronn

Tel.: +49 7131 505-784

www.illig-group.com

Vischer & Bolli Automation GmbH

HAINBUCH Group

Herr Marcel Haltiner

88131 Lindau

Tel. +49 8382/9619-0

www.vb-automation.com

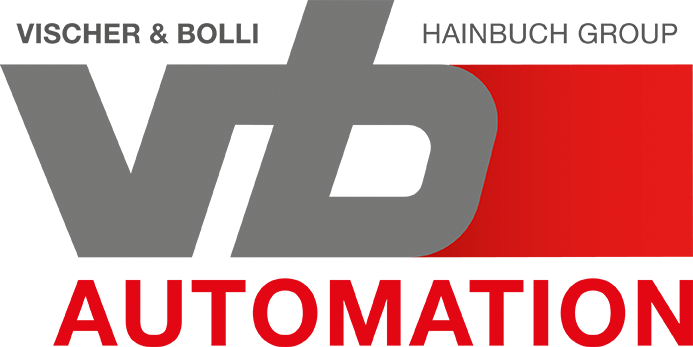

Die Seitenspanner sind nur ein Teil einer durchgängigen Gesamtlösung, mit der sich die Fertigung in Heilbronn flexibel und gleichzeitig effizient aufgestellt hat.

Das System ist einfach solide und wenig störanfällig, die Dock Lock Autosafe 30 Spannzangen-Zylinder sind bis 15 to. Gewicht, für Einzugskräfte bis 20 KN und Haltekräfte bis 60 KN ausgelegt.

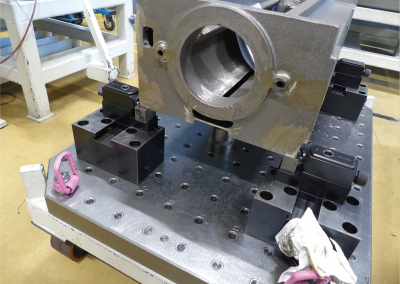

Die Regalsysteme sind bis zu 2,0 m hoch, die Spannvorrichtungen bis zu fünf Tonnen schwer. Im oberen unteren Bereich fixiert man das Werkstück über das K5000-System mit formschlüssigen Spitzenspannungen für Großteile und 60 Plätze für Kleinteile.

Im LoadMaster verfügt man über zwölf Plätze auf zwölf Rasterspannplatten. Genauigkeit und Stabilität sind einwandfrei.